L’idea di utilizzare i materiali di carbonio è presente già da qualche tempo. Viene impiegato principalmente nel settore della tecnologia aeronautica e spaziale nonché nelle automobili di Formula 1. Negli ultimi anni i materiali sono stati migliorati e ulteriormente sviluppati. Al momento dell’acquisto di una automobile ad elevate prestazioni, la maggior parte dei produttori o venditori offre anche un sistema frenante in carboceramica. Il principio di funzionamento dei freni in carboceramica è uguale a quello dei freni classici in materiali metallici, tuttavia, il materiale carboceramico offre numerosi vantaggi.

Il disco freno carboceramico è caratterizzato da una mescolanza di materiali che vengono lavorati attraverso procedimenti speciali, nel corso dei quali vengono riscaldati più volte fino a 1.700 °C. Vengono prodotti ad una pressione elevata, e in certi casi anche in un ambiente in un’area sottovuoto. La loro produzione dura fino a 21 giorni.

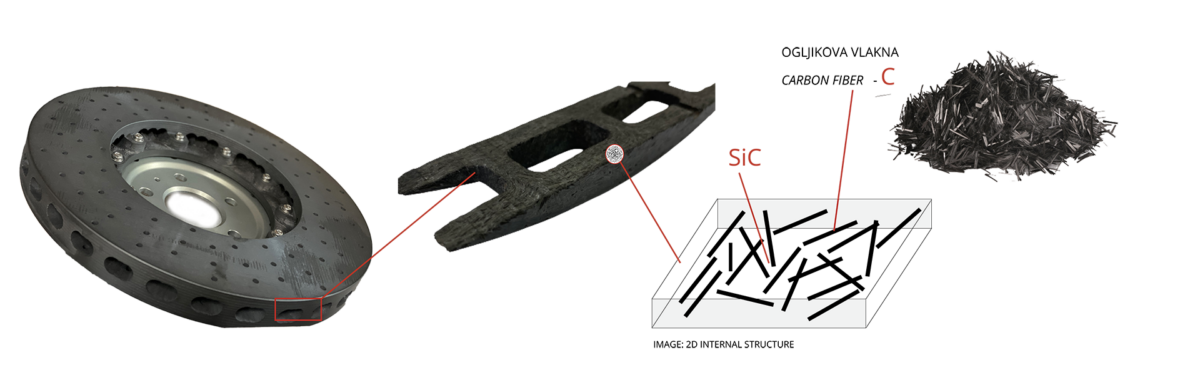

I dischi carboceramici sono composti da fibre di carbonio (C) e da carburo di silicio (SiC). La disposizione dei materiali e delle fibre nella produzione determina la conducibilità termica e la direzione di separazione del calore.